A corrosão é um fenômeno natural, resultado da tendência de os metais retornarem ao seu estado original na natureza, como minério. Apesar de parecer apenas um problema estético, ela é responsável por prejuízos astronômicos em indústrias, construções e até no nosso dia a dia.

Por exemplo, somente no Brasil, cerca de 4% do PIB é corroído anualmente. Entenda os diferentes tipos de corrosão e como eles afetam nossa economia, infraestrutura e segurança.

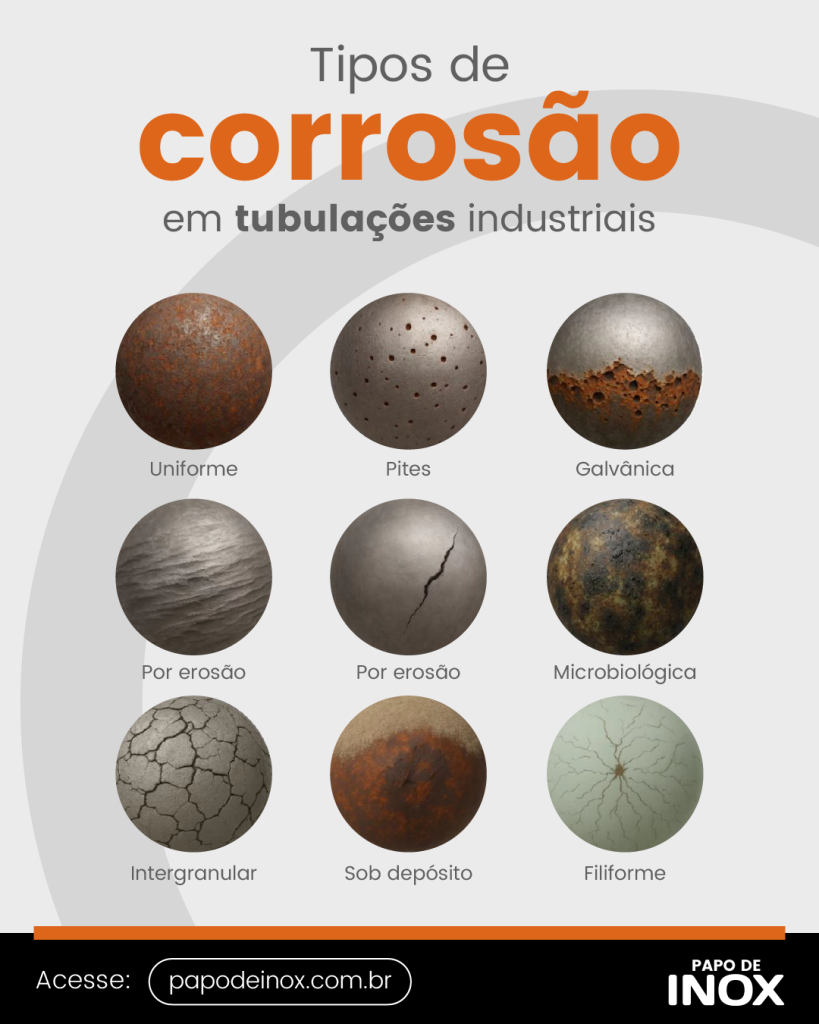

Mas nem toda corrosão é igual: existem diferentes mecanismos de ataque, cada um com características próprias.

Vamos conhecer.

É a mais comum e fácil de identificar. Afeta toda a superfície do metal de forma homogênea, reduzindo a espessura ao longo do tempo. Um exemplo clássico são chapas de aço expostas à chuva sem proteção. Embora previsível, esse tipo de corrosão exige manutenção constante, pois compromete a resistência estrutural.

Em cozinhas industriais, bancadas e pias de inox ficam expostas à limpeza frequente com produtos químicos. Se for usado um inox de liga incorreta, pode ocorrer desgaste superficial.

Ocorre quando dois metais diferentes entram em contato elétrico na presença de um eletrólito (como água salgada). Um metal atua como ânodo e se deteriora mais rapidamente, enquanto o outro é protegido. Esse fenômeno é comum em embarcações e sistemas de tubulação.

A solução em boa parte dos casos simples: utilizar fixadores também em inox.

Perigosa e traiçoeira, forma pequenas cavidades na superfície do metal, que podem evoluir para perfurações. É comum em aços inoxidáveis quando expostos a ambientes com cloretos, como regiões litorâneas. O grande problema é que ela é difícil de detectar, podendo causar falhas graves sem aviso prévio.

Ataca os contornos dos grãos metálicos, enfraquecendo a estrutura interna. É um risco em soldas mal executadas e em certos aços inoxidáveis que não passaram por tratamento térmico adequado. Apesar da superfície parecer intacta, a peça pode estar comprometida por dentro, vindo a quebrar com o tempo ou quando receber esforço.

Em dutos de inox soldados sem tratamento adequado, a precipitação de carbonetos pode gerar intergranular. Esse risco é minimizado com o uso de aços inoxidáveis estabilizados ou com tratamentos térmicos de solubilização após a soldagem.

A combinação de corrosão e esforços cíclicos (vibração, pressão, movimento) acelera a falha do material. Estruturas metálicas sujeitas a cargas repetitivas, como pontes e aeronaves, precisam de atenção especial para evitar esse tipo de problema.

Aqui, a presença de um meio corrosivo e tensões internas leva ao aparecimento de trincas no metal. É uma ameaça silenciosa que pode levar à ruptura repentina, muito estudada na indústria petroquímica.

Em indústrias químicas, tubulações de inox expostas a soluções concentradas de cloretos podem apresentar esse problema. A prevenção envolve escolher ligas específicas, como inox duplex ou superduplex, que oferecem maior resistência a esse fenômeno.

Embora nenhum material seja imune à corrosão, o aço inoxidável oferece soluções eficazes quando especificado corretamente. Do ambiente hospitalar às plataformas de petróleo, sua versatilidade e resistência o colocam como aliado essencial contra esse inimigo silencioso.

Em um próximo artigo, vamos mostrar como o uso de materiais adequados pode reduzir drasticamente o impacto da corrosão no Brasil.